石墨电极的应用有效提高塑胶模具加工制造效率

产品更新越来越快制造,要求开发周期越来越短,塑胶模具制造周期被大幅度压缩,如何提高模具制造效率是一个非常重要的话题。众所周知电火花加工时塑胶模具制造中最耗时,最重要,最精密也是最后一道加工工序。在德、美、日等发达国家塑胶模具制造中,普遍使用石墨电极取代红铜,以此来大幅提升加工效率,这得益于无论是铣削石墨电极还是石墨放电加工都可以获得高达数倍的效率,下面我们来一起总结石墨电极相比铜电极更具备哪些优势:

产品更新越来越快制造,要求开发周期越来越短,塑胶模具制造周期被大幅度压缩,如何提高模具制造效率是一个非常重要的话题。众所周知电火花加工时塑胶模具制造中最耗时,最重要,最精密也是最后一道加工工序。在德、美、日等发达国家塑胶模具制造中,普遍使用石墨电极取代红铜,以此来大幅提升加工效率,这得益于无论是铣削石墨电极还是石墨放电加工都可以获得高达数倍的效率,下面我们来一起总结石墨电极相比铜电极更具备哪些优势:

1)加工效率高:石墨由于其切削阻力只有金属的1/5,因此其机械加工效率视不同形状是铜电极的2~5倍;放电加工效率视电极大小和形状差异,也较铜电极提高2~3倍左右;

2)材料不易变形,易于加工薄筋类电极;

3)重量轻,同样体积的石墨材料,其重量只有铜材料的1/5,有效降低对机床的负担;

4)放电损耗小,尤其在大面积电极放电时,火花油中分解出碳化物附着在电极上,会补偿电极的损耗;

5)石墨加工后没有毛刺,省去了电极省工时间和费用;且得以使电极加工实现自动化应用;

6) 还有诸如可粘结性、易抛光等优点。

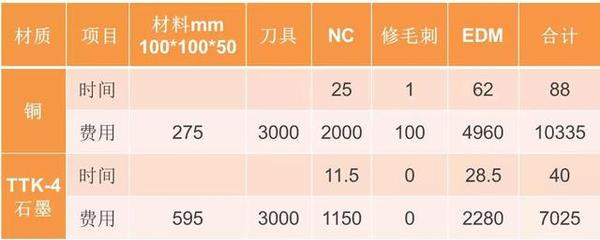

很多塑胶模具厂老板会疑惑,模具制造中用石墨电极取代红铜电极放电,成本会不会增加呢?根据鸿凯运在塑胶模具制造中的使用经验可以判定这种疑惑是多余的。正常情况下,使用石墨作为电极材料,使用成本是更低而不是更高。表面上看,铜电极由于可回收的优点,实际消耗掉的部分可能只有同体积石墨电极的60%;但是从整体制造费用来看,采用石墨电极其综合成本肯定是降低的,并且能节约近一半的制造周期,为企业赢得更多的订单,因此,采用石墨作为电极材料,也可以为模具企业提升整体竞争力。

石墨电极VS红铜电极

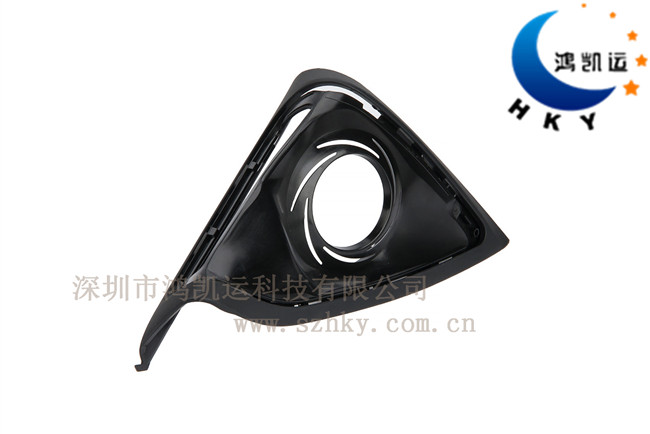

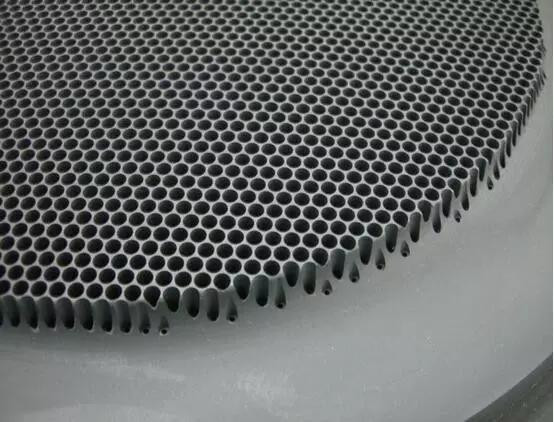

ISEM-8,这款材料可以满足大部分的汽车部件塑胶模具、家电塑胶模具的需求,兼顾了机加工性能及放电性能,同时在价格上也非常具有竞争力,可能是这个领域占有率最高的材料之一。高端石墨材料中TTK-4材料成为近年加工喇叭网电极的首选。我们知道满足个性化需求已经越来越成为企业差异化竞争的主要手段之一,作为汽车扬声器的喇叭网模具也是如此,而且加工周期较短,在加工网孔电极时往往来不及定制石墨涂层的专用刀具,因此加工网孔的刀具往往是临时定制的普通钨钢刀,容易磨损;这就要求石墨材料的硬度适中,但在放电加工时损耗又要足够小,TTK-4就具有这些优点。另外,市面上海出现了一些新型的石墨与铜的混合材料,主要应用于接插件精密塑胶模具及特殊的航空模具领域,在加工0.1~0.2mm的薄筋时,既不容易像石墨一样容易产生崩角,也不会像铜一样发生变形。

随着塑胶模具开发周期被压缩得越来越短,模具加工仍按过去的加工方式以及一沉不变的单价,塑胶模具企业终将会因入不敷出而不得不关门。作为塑胶模具企业的领导者,我们需要清楚的认识到眼前的定量、变量以及增量,做好收支平衡,改变自身来适应现有的市场环境,服务更多的客户。

相关资讯

同类文章排行

- 疫情和政治等多重因素影响下塑胶模具厂该如何闯出一条生路

- 胡工浅谈模具厂面临的用工荒

- 塑胶模具注塑厂面对材料疯狂上涨如何是好?

- 以模具为代表的制造业"穿越十年"来看发展状况

- 贸易战是否会影响到模具行业?

- 时下深圳模具厂的挑战与希望

- 注塑模具厂逆流而上,技压同行

- 模具人,人类史上最伟大的工匠集团

- 模具厂品质部跟加工部门,为什么总是针锋相对?

- 模具制造工厂的隐形成本

最新资讯文章

您的浏览历史