怎样才能降低模具开发制造成本?

产品开发中模具开发占到很大一部分费用,包括塑料模具,五金冲压模具等等,。既然牵涉到费用问题,自然跟最终的产品利润也是直接挂钩的。我们该怎样来控制或者尽可能的降低模具开发成本呢?在制造业高速发展的今天,如何降低模具开发周期长、成本高的问题,成为大家追求的一个新目标。

1、制品材料选择

在满足产品强度要求的前提下,企业应尽量采用市场上较为常见且通用,性价比较高的材料,例如我司曾替多家公司开发模具,有一些发热体需耐高温300度,必须要用PEEK的材料,而有些发热体耐高温270度左右,通常可用LCP或者PPS来做。这里就有很大的悬殊,PEEK工程材料最低价都将近1000元/kg,而LCP跟PPS不超过100,有些产品开发厂家实际不太清楚产品所承受的最高温度,而想做得更保险一点,明明不会超过270度,硬是要用300度来要求自己的产品,当然,有些土豪任性也是正常的,关键还是看产品的定位。

2、产品结构

多款产品开发时,应多考虑产品的通用性。另外,产品要简化结构,避免模具工序增加或模具结构复杂化。

3、同步工程的应用

塑料模具同步工程是在产品设计阶段,模具设计工程师先期介入进行产品工艺性分析,把错误和缺陷消除在设计阶段,缩短模具的开发周期。从图中可以看出,运用同步工程之后省去了一个过程环节,使工装制造在最短的时间内开始,为制造提供充足的时间。

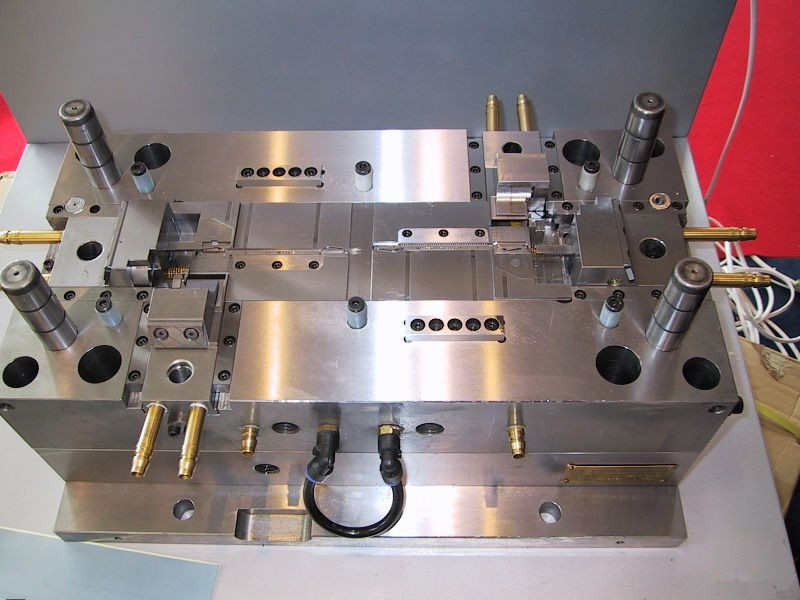

4、模具设计

模具结构设计中,有些结构是多余的。例如为保证取件顺畅,模具上往往保留气动顶料装置,这个在实际生产中几乎用不到。

5、模具钢材

模具使用寿命的要求直接影响到模具的材料选择。我公司一般要求模具的使用寿命为50万模次,但在目前多品种、中小批量生产中,模具使用寿命继续按50万模次的要求就有些欠合理。可以适当降低模具壁厚,从而降低成本。虽然今年来我国相关模具产业得到飞速发展,但刚才一直是硬伤,想要买到优质的钢材并非易事,塑料模具制造中通常使用的钢材是P20,718H,S136,NAK80等等,对于外观要求不是特别高而且结构简单的产品可以选用模胚直接原身出,在满足模具的高寿命要求的前提下,可以根据工作部分所需部件的大小选择整体镶块或拼合镶块。

影响模具制造成本的因素很多,各个企业的实际情况不一样,对模具产品的要求也不一样。以上这些,是根据我厂实际分析、总结而来的一点建议,希望可以给同行带来一点启发。

相关资讯

同类文章排行

- 疫情和政治等多重因素影响下塑胶模具厂该如何闯出一条生路

- 胡工浅谈模具厂面临的用工荒

- 塑胶模具注塑厂面对材料疯狂上涨如何是好?

- 以模具为代表的制造业"穿越十年"来看发展状况

- 贸易战是否会影响到模具行业?

- 时下深圳模具厂的挑战与希望

- 注塑模具厂逆流而上,技压同行

- 模具人,人类史上最伟大的工匠集团

- 模具厂品质部跟加工部门,为什么总是针锋相对?

- 模具制造工厂的隐形成本

最新资讯文章

您的浏览历史